如何解決灼熱絲試驗結(jié)果偏離的問題

摘要: 針對灼熱絲試驗中試驗結(jié)果出現(xiàn)偏離的現(xiàn)象,本文對其造成原因進(jìn)行了研究和分析,以使進(jìn)一步規(guī)范灼熱絲檢測,共同提高灼熱絲試驗技術(shù)水平。

關(guān)鍵詞: 灼熱絲試驗;灼熱絲試驗儀;實驗結(jié)果偏差;解決方法

灼熱絲試驗是檢驗材料是否耐燃的主要測試項目,在很多電氣安全標(biāo)準(zhǔn)中均涉及到了該試驗,例如家電電氣安全標(biāo)準(zhǔn)GB4706.1、IEC60335、燈具電氣安全標(biāo)準(zhǔn)GB7000.1、IEC60598等,由此可見其重要性。然而由于該試驗主要通過灼熱絲試驗裝置進(jìn)行,因此一些檢測機構(gòu)尤其是許多企業(yè)實驗室普遍認(rèn)為該測試項目較為簡單,造成試驗結(jié)果偏離的因素較少,導(dǎo)致一些實驗室人員對灼熱絲試驗過程中一些隱性問題關(guān)注不足存在測試結(jié)果出現(xiàn)重大偏離的現(xiàn)象。針對這一現(xiàn)象,筆者對導(dǎo)致灼熱絲試驗過程中影響結(jié)果偏離的易忽視因素進(jìn)行了梳理。

結(jié)果偏離現(xiàn)象

灼熱絲試驗在上述試驗要求下,試驗合格的判定準(zhǔn)則主要為:①樣品無火焰或不灼熱;②樣品產(chǎn)生火焰或灼熱,但在灼熱絲移去后30s內(nèi)自行熄滅,且熔融物未點燃鋪底層上的絹紙。

在日常檢測活動中,該試驗項目出現(xiàn)結(jié)果偏離的現(xiàn)象主要表現(xiàn)為不同的實驗室對同一塊材料進(jìn)行試驗時得出了不同的材料起燃點,從而得出了截然不同的檢測結(jié)論。

結(jié)果偏離原因分析

通過試驗原理可以看出,灼熱絲試驗的實施主要依賴于測試裝置來進(jìn)行,試驗操作相對比較簡單,因此一些試驗人員認(rèn)為該檢測項目出現(xiàn)結(jié)果偏離的原因主要集中于樣品預(yù)的處理、樣品的裝夾位景和試驗時的環(huán)境。其實這種認(rèn)為并不全面,在灼熱絲試驗中除上述關(guān)注要點之外還有多個環(huán)節(jié)會對測試結(jié)果是否偏離起著至關(guān)重要的影響,分析如下:

1、設(shè)備功能配置錯誤

當(dāng)被試樣品觸及灼熱絲時。灼熱絲溫度會有一個明顯的先降后升的過程。為了解決這一問題,有些國外灼熱絲試驗裝置制造商在早期制造的試驗裝置中裝有了用于保持溫度穩(wěn)定的反饋裝置,以使試驗設(shè)備在進(jìn)行灼熱絲試驗的整個過程中灼熱絲溫度是恒定的。隨著標(biāo)準(zhǔn)的不斷完善,這種做法在標(biāo)準(zhǔn)中予以了否定。在現(xiàn)行的GB/TSl69.10-2006、IEE50590-2-10:2000標(biāo)準(zhǔn)5.1中明確規(guī)定“在試驗裝置加熱電路中不應(yīng)有用于保持溫度的反饋裝置或反饋回路”。

然而有些實驗室對早期購置的帶溫度反饋裝置的灼熱絲試驗裝置未能按標(biāo)準(zhǔn)要求進(jìn)行改進(jìn)。致使用于保持溫度的反饋裝置仍被繼續(xù)使用。根據(jù)統(tǒng)計,雖然在先降后升過程中下降值和回升值的多少會隨預(yù)定試驗溫度的不同而有所不同,但在這一過程中下降溫度一般會比預(yù)定溫度下降100℃左右,回升后溫度會超過預(yù)定溫度20℃左右。因此如果使用帶有溫度恒定裝置的灼熱絲試驗設(shè)備進(jìn)行測試無疑是加嚴(yán)了測試條件,會導(dǎo)致測試結(jié)果出現(xiàn)嚴(yán)重偏離。

2、灼熱絲供電電壓波動的影響

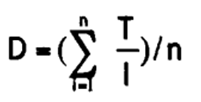

在灼熱絲試驗中,灼熱絲溫度主要依靠電流大小,因此電流與溫度之間的關(guān)系呈線性狀態(tài)(見圖1)。通過公式:

式中:

D-每安培電流可升溫度值;

T_被計數(shù)點的對應(yīng)溫度值;

I一被計數(shù)點的對應(yīng)電流值;

n一參與計數(shù)點的總個數(shù)。

計算可得出D≈740℃/A。

同時我們可以通過公式I=U/R,并以圖l中750℃試驗溫度點電流I為100.5A時為例:當(dāng)R值不變。電壓U波動5%時,此時電流I也會波動5%。即電流波動為5.025A,通過與D值的換算,獲得數(shù)值為37.185℃。

通過舉例,我們可以發(fā)現(xiàn),在750℃試驗溫度點時。電壓波動± 5%,可導(dǎo)致溫度波動達(dá)±37℃左右,已遠(yuǎn)遠(yuǎn)超出GB/T5169.10-2006、IEC60590-2-10:2000標(biāo)準(zhǔn)中試驗溫度允許波動±15℃的規(guī)定。同時我們還可以看出,同樣在電壓波動± 5%情況下,隨著試驗溫度的提高,溫度波動將更大。因此不對灼熱絲供電電壓波動進(jìn)行控制,也會導(dǎo)致測試結(jié)果出現(xiàn)嚴(yán)重偏離。

3、設(shè)備計量和自校不全面

灼熱絲試驗裝置的校驗在GB/T5169.10-2006、IE(T32590-2-10.2000標(biāo)準(zhǔn)6.2中對校驗有兩個方面的規(guī)定。一個是灼熱絲頂部的校驗,主要內(nèi)容是需對灼熱絲頂部尺寸進(jìn)行驗證;另一個是溫度測量系統(tǒng)的校驗,主要內(nèi)容是提供灼熱絲試驗裝置中溫度測量系統(tǒng)的、校驗方法即“銀箔法”。

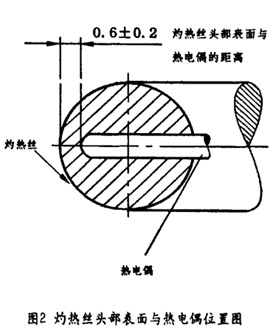

然而,目前有些實驗室在理解并執(zhí)行該段標(biāo)準(zhǔn)要求時存在斷章取義的現(xiàn)象,主要表現(xiàn)為有些實驗室對灼熱絲試驗裝置在計量方面不進(jìn)行外檢,而是采用自校的方式,并且自校的方法僅使用“銀箔法”進(jìn)行。對于這種做法,筆者認(rèn)為自校是可以的,但是僅用“銀箔法”進(jìn)行自校是不妥的。因為“銀箔法”只對試驗裝置溫度測量系統(tǒng)進(jìn)行了校驗,而忽略了灼熱絲頂部尺寸尤其是熱點偶放置位置對灼熱絲測試結(jié)果影響的重要性。在GBITSl59,10—2006、IEC60590-2-10:2000標(biāo)準(zhǔn)中明確規(guī)定灼熱絲頭部表面與熱電偶的距離應(yīng)為0.6 ±0.2mm(見圖2)。

為了研究熱電偶放置位置對測試結(jié)果的影響,曾做了試驗進(jìn)行了驗證。使用同一臺灼熱絲試驗裝置和灼熱絲,將熱點偶的放置位置發(fā)生變動。分析灼熱絲工作點溫度變化情況。實驗時先放置在0.56mm處然后放置在l.49mm處,并分別在測試前都同樣先使用“銀箔法”進(jìn)行自校,然后對同一被試樣品進(jìn)行測試。但得到的測試結(jié)果卻差異較大,具體結(jié)果如下:

通過上表可以看出,當(dāng)熱電偶放置位置距離相差0.93mm時,同一塊被測試樣品的起燃點將相差50℃。原因是灼熱絲頭部表面與熱電偶距離越遠(yuǎn),實際灼熱絲的溫度就越高于熱電偶顯示的溫度。

因此在進(jìn)行自校時僅用“銀箔法”而不對灼熱絲頭部表面與熱電偶距離進(jìn)行自校同樣會導(dǎo)致測試結(jié)果的嚴(yán)重偏離,從而直接影響測試結(jié)果的準(zhǔn)確性。

4、設(shè)備操作與維護(hù)不當(dāng)

有些試驗人員在使用不帶保持溫度的反饋裝置的灼熱絲試驗裝置進(jìn)行灼熱絲試驗,當(dāng)溫度波動時采用了手動補償?shù)姆椒ǎ@一操作動作對測試結(jié)果產(chǎn)生的嚴(yán)重影響與本文中2.1描述相同。同時,在灼熱絲試驗后使用鋼刷對灼熱絲進(jìn)行清理時,一些試驗操作人員不注意熱電偶的位置,無意之中使灼熱絲頭部表面與熱電偶的距離加大導(dǎo)致測試結(jié)果偏離。另外,在灼熱絲試驗裝置中灼熱絲與熱電偶為易耗品,據(jù)統(tǒng)計頻繁使用的熱電偶平均使用2個月左右后即會被毀壞,因此應(yīng)密切注意灼熱絲與熱電偶是否有損,有損的灼熱絲與熱電偶同樣也會導(dǎo)致測試結(jié)果偏離。

解決方法

對帶有用于保持溫度的反饋裝置的灼熱絲試驗裝置應(yīng)拆除反饋裝置。對于灼熱絲供電電壓應(yīng)進(jìn)行穩(wěn)壓處理。在對灼熱絲試驗裝置進(jìn)行自校時,對熱電偶放置位置也應(yīng)進(jìn)行校驗。同時加強試驗人員的培訓(xùn),規(guī)范在試驗過程中和試驗完畢后的清理操作程序。另外應(yīng)密切注意灼熱絲與熱電偶的是否有損,并在更換后應(yīng)按上述的校驗注意要求進(jìn)行校驗。

總結(jié)

本文介紹了灼熱絲試驗中試驗結(jié)果出現(xiàn)偏離的現(xiàn)象,并具體分析了該現(xiàn)象的原理及解決辦法。

- 創(chuàng)傷骨科應(yīng)用 2023-12-14

- 安全鞋外底剛性試驗機 2023-04-23

- DIN55662涂層和清漆耐高壓水沖擊試驗 2023-04-01

- Ford FLTMBO160-04涂料油漆耐高壓水噴 2023-04-01

- Ford VCS 1029,54719高壓蒸汽噴射試驗 2023-04-01

- PV3987高光耐磨測試方法 2023-03-17

- 馬丁代爾織物耐磨性測試:ISO 12947最 2023-02-27

- 手機可靠性測試包括哪些檢測項目和標(biāo) 2023-02-27